Dlaczego warto stosować automatyczne czyszczenie laserowe zamiast metod konwencjonalnych?

Konwencjonalne metody czyszczenia, takie jak ręczne ścieranie czy piaskowanie, narażone są na kilka istotnych ograniczeń technicznych i operacyjnych. Przede wszystkim są to:

- Ryzyko uszkodzenia powierzchni delikatnych materiałów wskutek agresywnego ścierania,

- Generowanie dużych ilości odpadów stałych i pyłowych, które wymagają odpowiedniej utylizacji i negatywnie wpływają na środowisko,

- Emisja potencjalnie toksycznych oparów i pyłów, które stanowią zagrożenie dla zdrowia operatorów,

- Zależność skuteczności procesu od umiejętności i precyzji operatora, co wpływa na powtarzalność i jakość efektów.

W przeciwieństwie do tych metod, automatyczne czyszczenie laserowe wykorzystuje wysokoenergetyczne impulsy światła laserowego do precyzyjnego usuwania niepożądanych warstw powierzchniowych bez kontaktu mechanicznego z obrabianym materiałem.

Zasada działania czyszczenia laserowego

Proces opiera się na zjawisku ablacji laserowej, polegającej na selektywnym odparowaniu (sublimacji) zanieczyszczeń i powłok organicznych lub nieorganicznych pod wpływem krótkich impulsów laserowych o ściśle kontrolowanej energii i długości fali. W efekcie dochodzi do termicznego rozbicia powierzchniowej warstwy bez uszkodzenia substratu, co eliminuje powstawanie odpadów stałych oraz konieczność stosowania chemikaliów.

Kluczowe zalety automatycznego systemu czyszczenia laserowego

- Automatyzacja i powtarzalność: Programowalne sterowanie wiązką laserową pozwala na utrzymanie stałych parametrów procesowych, co gwarantuje wysoką powtarzalność i minimalizuje błędy operatora.

- Bezdotykowa obróbka: Brak kontaktu fizycznego z powierzchnią chroni ją przed uszkodzeniami mechanicznymi.

- Ekologia: Proces nie wymaga użycia chemikaliów ani materiałów ściernych, nie generuje odpadów ani szkodliwych emisji.

- Efektywność i optymalizacja czasu: Szybkie i precyzyjne usuwanie zanieczyszczeń pozwala na skrócenie czasu cyklu czyszczenia i redukcję kosztów eksploatacyjnych.

- Dostęp do trudnodostępnych miejsc: Systemy laserowe, często wyposażone w ramiona robotyczne lub skanery 3D, mogą czyścić powierzchnie o złożonej geometrii, do których tradycyjne metody nie mają dostępu.

Przykładowe zastosowania czyszczenia laserowego w przemyśle

1. Usuwanie korozji i przygotowanie powierzchni stalowych do powlekania

Korozja (rdza) i warstwy tlenkowe obniżają parametry mechaniczne i adhezyjne powierzchni metali. Ablacja laserowa umożliwia skuteczne usunięcie warstwy korozji oraz zanieczyszczeń takich jak oleje, smary i związki hydratów, zapewniając jednocześnie integralność podłoża i optymalne przygotowanie do dalszej obróbki powierzchniowej.

2. Przygotowanie powierzchni pod spawanie i klejenie

Laserowe oczyszczanie powierzchni usuwa zanieczyszczenia i tlenki, które mogą powodować defekty spoin i osłabiać adhezję klejów. W wyniku procesu spawy charakteryzują się większą jednorodnością, brakiem porowatości oraz zwiększoną odpornością na korozję.

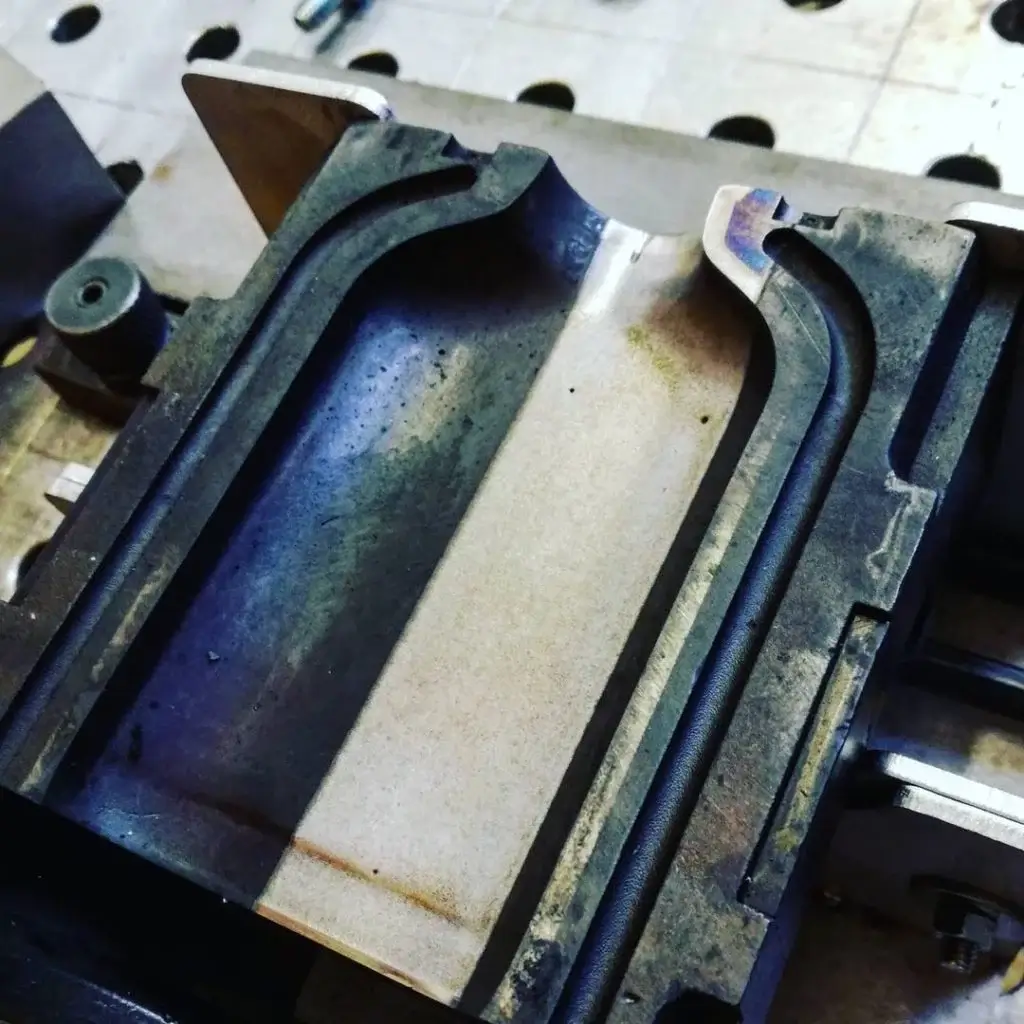

3. Usuwanie przebarwień po spawaniu

Przebarwienia i warstwy tlenków powstające na skutek wysokich temperatur i zmian pola magnetycznego podczas spawania można efektywnie usunąć za pomocą laserowej ablacji z możliwością precyzyjnego dostosowania parametrów lasera do rodzaju materiału oraz grubości powłok, w tym na powierzchniach galwanizowanych.

4. Selektywne usuwanie powłok malarskich i lakierniczych

Dzięki możliwości precyzyjnej regulacji energii impulsów laserowych, proces pozwala na selektywne usunięcie wierzchnich warstw farb i lakierów bez naruszenia podkładów, co jest szczególnie istotne w branżach wymagających wysokiej precyzji, takich jak elektronika czy automotive.

5. Czyszczenie grafitowych anod w procesach elektrolitycznych

Usuwanie zanieczyszczeń i warstw powstałych na anodach grafitowych poprawia ich żywotność i efektywność produkcji aluminium. Laserowe czyszczenie gwarantuje dokładność bez uszkodzenia struktury anody.

Podsumowanie

Automatyczne czyszczenie laserowe jest technologią, która w coraz większym stopniu wypiera tradycyjne metody obróbki powierzchniowej dzięki swojej precyzji, powtarzalności i proekologicznemu profilowi. Zastosowania obejmują szeroki zakres branż – od medycyny przez elektronikę po przemysł metalurgiczny. W dobie rosnących wymagań dotyczących jakości, bezpieczeństwa i ochrony środowiska, laserowe czyszczenie staje się złotym standardem w usuwaniu powierzchniowych zanieczyszczeń.