Wie implementiert man eine Online-Qualitätskontrolle beim Laserschweißen für Wärmetauscher?

08/01/2021

Die Vorteile der Lasertechnologie in der intelligenten Produktion sind weit verbreitet bekannt, aber was die meisten Benutzer überzeugt, Laser zu verwenden, sind in erster Linie seine hohe Verarbeitungsgeschwindigkeit, Präzision, gleichbleibende Qualität des Endprodukts, die Möglichkeit der Automatisierung und niedrige Betriebskosten. Wenn wir regelmäßige Preissenkungen für Laserquellen hinzufügen, haben wir es mit einer Situation zu tun, in der sich eine wachsende Anzahl von Unternehmen für Laserschweißmethoden als bevorzugte Alternative zu traditionellen Methoden entscheidet. Die Laserstrahlschweißtechnologie dringt in viele innovative Branchen ein - dies ist nicht mehr nur eine Domäne der Automobilindustrie - und wird jetzt in der Batterie- und Zellenproduktion, der Medizinindustrie und der Energiewirtschaft eingesetzt. Das gemeinsame Ziel von Unternehmen in diesen Branchen besteht darin, die Wettbewerbsfähigkeit durch höhere Qualität und deutlich niedrigere Produktionskosten zu steigern.

Die aktuelle Situation auf dem Markt für Laserschweißen.

Moderne Produktionsunternehmen, die die Vorteile des Laserschweißens voll ausschöpfen möchten, suchen nach effektiven Methoden zur Kontrolle der Schweißqualität. Durch Optimierung ihrer Herstellungskosten konzentrieren sie sich auf zuverlässige Echtzeit (Online)-Kontrollmethoden, die Zeit sparen und eine vollständige Prozesswiederholbarkeit gewährleisten.

Es gibt mehrere alternative Methoden auf dem Markt, darunter Kontrollverfahren, die auf Messungen des eigenen Plasmas und reflektierter Laserstrahlung basieren. AIC S.A. - ein globaler Anbieter von maßgeschneiderten Wärmetauschern - ist eines der Unternehmen, die spezifische Laseranwendungen in ihrer Produktion gefunden haben. Gemäß der Philosophie der kontinuierlichen Verbesserung, die das Unternehmen seit vielen Jahren leitet, werden Produktions- und Kontrollprozesse ständig korrigiert und verbessert, um Produkte von höchster Qualität zu liefern. Als führendes Unternehmen im Einsatz von Laser (Schweißen, 3D-Schneiden, Ablation, Strukturierung) entwickelt und entwirft AIC Lösungen, die sowohl in hochentwickelten Einzelkonstruktionen als auch in der Massenproduktion verwendet werden, die einmalige Produkte genauso umfasst wie die Serienproduktion. Dieser Ansatz hat es ermöglicht, sehr kompakte, effiziente und gleichzeitig kostengünstige Produkte zu schaffen.

Wie hat der Laser die Produktion von Wärmetauschern revolutioniert?

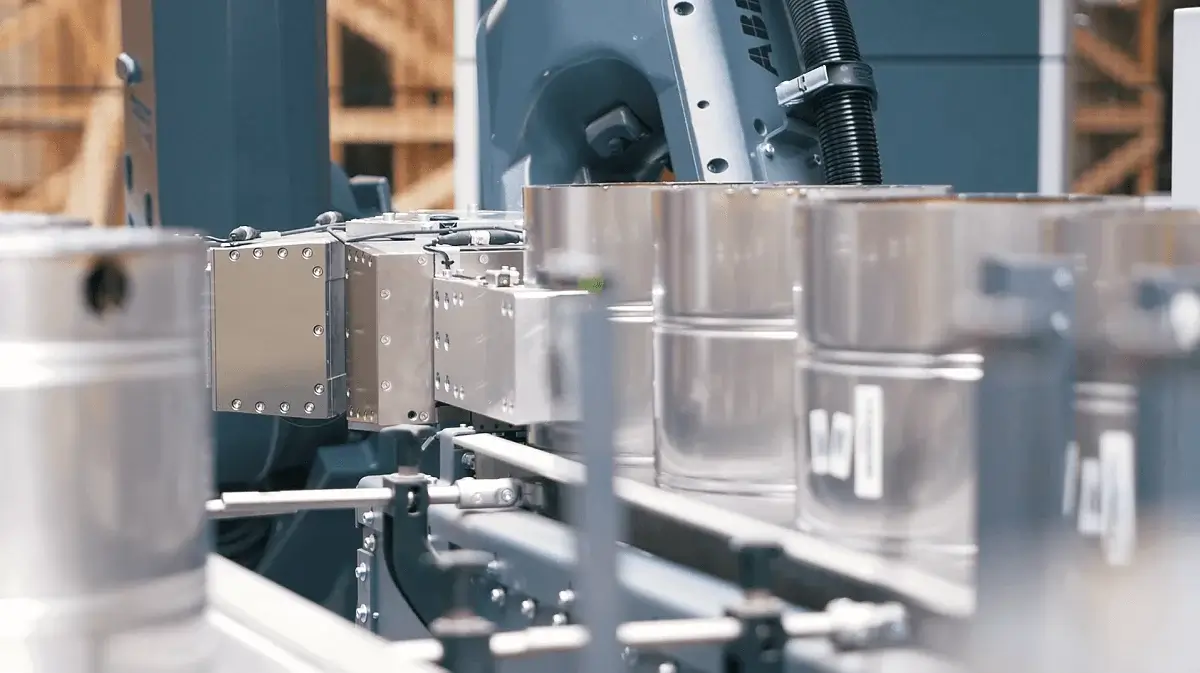

Je nach Typ des Wärmetauschers variiert der Grad der Verwendung von Laser in der Produktion im Durchschnitt von 50% bis 95% aller geschweißten Verbindungen. Während eines Jahres verlassen mehrere tausend Kilometer Laserfugen das Werk, was eine erhebliche Herausforderung im Bereich der Qualitätskontrolle darstellt. Der langjährige Ruf des Herstellers lässt keine Zugeständnisse in diesem Bereich zu. Bei der Auswahl optimaler Lösungen im Bereich der Echtzeit-Qualitätskontrolle verlässt sich AIC weitgehend auf sein Team, das im RMA - Laser Technology Business Unit von AIC S.A. konzentriert ist.

Im dritten Quartal 2020 implementierte das RMA-Team nach einer Reihe von Labortests für einen VC-Wärmetauscher ein Echtzeit-Schweißüberwachungssystem basierend auf der LWM (Laser Welding Monitor)-Lösung von Precitec GmbH & Co. KG. Seit Jahren entwickelt Precitec, einer der Marktführer im Laser schneiden, erfolgreich Kontrollwerkzeuge, insbesondere für die Automobilindustrie. Sie wurden unter anderem eingesetzt, um den Schweißprozess von Karosserieteilen durch führende Automobilhersteller wie BMW, VW oder GM zu überwachen. Precitec war einer der ersten, der die Erkennung von Defekten des Typs „False Friends” ermöglichte, die durch einen Mangel an Materialverbindung trotz Vorhandensein von Schweißspuren auf beiden Elementen gekennzeichnet sind, hauptsächlich aufgrund unzureichenden Drucks beim Verbinden von verzinkten Blechen.

Was ist das Phänomen der LWM-Lösung und welche Defekte kann sie erkennen?

Die LWM-Lösung erfasst durch eine Reihe von Sensoren im optischen Pfad des Schweißkopfs die bei der Laserbearbeitung auftretenden Effekte. Ein einzigartiges Merkmal des Systems ist die Verwendung von bis zu drei Bändern von Strahlung: sichtbares Licht, reflektierte Laserstrahlung und Infrarot-Wärmestrahlung (SWIR). Jedes dieser drei Bänder hat einen unterschiedlichen Verlauf in Abhängigkeit von der Schweißzeit und repräsentiert einen einzigartigen „Fingerabdruck” für die Referenznaht. Ein vordefinierter Defekt oder eine Abweichung von den voreingestellten Schweißparametern ist sofort im Satz der Prozessdaten sichtbar und wird in den entsprechenden Diagrammen gezeigt. Das automatische System klassifiziert die erfassten Anomalien selbst als Schweiß- oder Prozessdefekte (z. B. zu wenig Schutzgas oder verschmutzte Optik).

Online-Überwachung mit LWM Der Laser Welding Monitor LWM 4.0 wird zur Online-Prozessüberwachung in vielen Bereichen der industriellen Produktion im 24/7-Betrieb eingesetzt. In der Serienproduktion erfasst und dokumentiert es eine Vielzahl von für die Qualität und Produktivität relevanten Informationen zur Laserfuge. So können Qualitätsschwankungen aufgrund von Bauteiltoleranzen, Verschmutzung oder unterschiedlichen Materialchargen überwacht und erkannt werden.

Der Bereich, in dem das Online-Überwachungssystem für das Laserschweißen besonders nützlich sein wird, ist der Prozess des Laserschweißens von Shell-and-Tube-Wärmetauschern der VC-Familie (Abb. 1.), der mit einem Satz von Spiegelköpfen durchgeführt wird, die mehr als zweihundert Rohr- und Netzverbindungen in weniger als 4 Minuten ermöglichen.

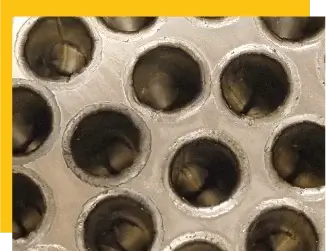

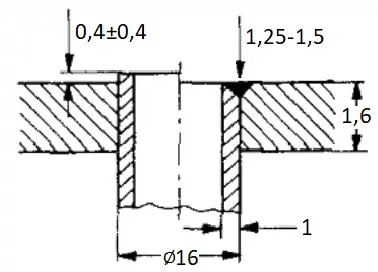

Die Essenz des Prozesses besteht darin, eine Stumpfnaht (Tube-To-Tubesheet-Verbindung nach ASME) zwischen Ø16 × 1 mm Rohren aus ferritischem Stahl UNS S43932 und einer 1,6 mm dicken Netzinnenwand aus dem gleichen Material herzustellen. Die Rohre sind in einem konzentrischen Schaltungslayout angeordnet (Abb. 2.).

Die erforderliche Schweißpenetration schwankt zwischen 1,25 und 1,5 mm, gemessen von der Schweißnaht, wobei das Rohr um 0,4 ± 0,4 mm über die Bildschirmoberfläche hinausragt (Abb. 3). Es ist notwendig, ASME Section IV aufrechtzuerhalten und den Drucktest zu bestehen (75 PSI).

Das häufigste Problem bei dieser Art von Verbindungen ist die nicht wiederholbare Position der Elemente nach der Montage, d. h. zu weit oben oder zu kurz austretende Rohre oder eine variable Breite des Spalts zwischen Rohr und Netzöffnung. Gelegentlich werden auch Störungen wie ein Abfall der Laserleistung aufgrund verschmutzter Optik, Mangel an Schutzgas oder Änderung der Brennweite festgestellt. All dies erhöht die Möglichkeit eines Schweißfehlers, wie zu geringe Schweißpenetration, Unregelmäßigkeiten der Schweißnaht oder deren poröser Aufbau.

Zusammenfassung Die Erfahrungen aus den Implementierungstests des Online-Qualitätskontrollsystems zeigen deutlich, dass der Einsatz solcher Lösungen Unternehmen erhebliche Vorteile bringen kann. Die Möglichkeit, einen Schweißfehler sofort während der Produktion zu erkennen, ermöglicht es, effektiv auf Abweichungen von den voreingestellten Prozessparametern zu reagieren und sie ohne unnötige Verluste zu korrigieren. Die Analyse der während der intensiven, groß angelegten Produktion gesammelten Daten ermöglicht es außerdem, potenzielle Fehler (z. B. Typ, Häufigkeit und Ort des Auftretens) mit Problemen während des Montageprozesses, der Vorbereitung und der Qualitätskontrolle von Eingangskomponenten direkt vor dem Schweißprozess zu verknüpfen.

Im Einklang mit dem Konzept Industry 4.0 und Smart Factory ermöglichen die Informationen aus dem Online-Qualitätskontrollsystem eine noch bessere Erfüllung der Aufgaben, die den Qualitätskontrollabteilungen von Fertigungsunternehmen gestellt werden. Die Möglichkeit der kontinuierlichen Datenübertragung an dedizierte Software zur Unterstützung des intelligenten Produktions-, Qualitäts- und Lieferkettenmanagements generiert einen zusätzlichen Wert, der sich direkt in leicht zählbare Vorteile (kostengünstig, qualitativ und imagebezogen) übersetzt. Die integrierte, intuitive Methode zur Archivierung von Qualitätsdaten ermöglicht eine optimale Verknüpfung von Qualitätsaufzeichnungen mit bestimmten Schweißnähten. Letztendlich bringt dies zusätzliche Möglichkeiten im Bereich der „Verfolgung und Identifikation” aller geschweißten Verbindungen im Kontext der Langzeitnutzung des Produkts durch den Endkunden und den daraus resultierenden Garantie- und Serviceimplikationen. In den nächsten Teilen unserer Veröffentlichung werden wir den Betrieb anderer alternativer Systeme zur Echtzeit-Qualitätskontrolle vorstellen. Wir möchten uns zunächst auf das innovative LDD-700 (In-Line Scanning Weld Monitor)-System von IPG Photonics konzentrieren. Viel Spaß beim Lesen!